กว่าจะสร้างอาคารซักหลังสำเร็จ คุณอาจนึกไปถึงไซต์งานที่ปกคลุมไปด้วยฝุ่นผงจากการก่อสร้าง ระยะเวลาก่อสร้างยาวนาน แรงงานจำนวนมาก งบประมาณบานปลาย และยากต่อการควบคุมระยะเวลาก่อสร้าง แต่ขั้นตอนเหล่านั้นอาจเป็นเพียงอดีต เพราะนวัตกรรม Precast Concrete System หรือการผลิตชิ้นส่วนอาคารสำเร็จรูปในระบบอุตสาหกรรม ได้เข้ามาปฏิวัติวงการก่อสร้างให้เหลือเพียงการติดตั้งหน้างานไม่กี่ขั้นตอน จนต้องบอกลาปัญหาข้างต้นไปได้

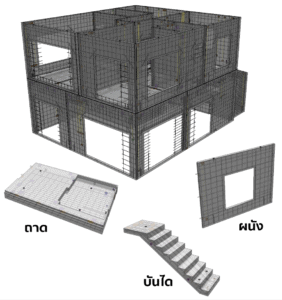

นวัตกรรมนี้ เหมาะสมกับการก่อสร้างบ้านพักอาศัย ซึ่งมีรูปแบบใกล้เคียงกันในแต่ละโครงการ ทำให้ควบคุมต้นทุนได้ต่ำ และ Low-rise Building หรือ อาคารแนวราบความสูงไม่เกิน 8 ชั้น ซึ่งมีข้อจำกัดและความซับซ้อนน้อยกว่า High-rise Building

บทความนี้ จะพาไปรู้จักเรื่องราวเบื้องหลังความง่ายในการก่อสร้าง ของอาคาร Low-rise จาก CPAC Green Solution ที่เกือบทุกขั้นตอนถูกดำเนินการผลิตและควบคุมคุณภาพในโรงงาน จึงมีมาตรฐาน และแม่นยำตามหลักวิศวกรรม

ตัวอย่างอาคาร Low-rise ที่สร้างด้วยนวัตกรรม Precast Concrete System จาก CPAC Green Solution

โครงการบ้านเปี่ยมสุข S Gate แจ้งวัฒนะ

ตัวอย่างอาคาร Low-rise ที่สร้างด้วยนวัตกรรม Precast Concrete System จาก CPAC Green Solution

โครงการ Castello เขาใหญ่

ออกแบบและวิเคราะห์โครงสร้าง Precast ก่อนการผลิต

วิศวกรจะออกแบบและวิเคราะห์โครงสร้าง ด้วยเทคโนโลยี BIM (Building Information Modeling) ทำให้สามารถตรวจสอบการแบ่งแผ่นชิ้นงาน Precast Concrete การประกอบ การขบกันของชิ้นงานแต่ละชิ้น (Clash Detection) และใส่วัสดุฝังอื่นๆเพื่องานสถาปัตย์ งานวิศวกรรม งานขนส่งและติดตั้ง อาทิ Electric Box ปลั๊กไฟ ข้อต่อ จุดยก เป็นต้น พร้อมเห็นแบบจำลอง 3 มิติ แม่นยำ ถูกต้องตามหลักวิศวกรรม โดยอ้างอิงตามมาตรฐาน ACI 318 ลดปัญหาที่อาจเกิดขึ้นเมื่อประกอบชิ้นงานจริง

วิศวกรจะออกแบบและวิเคราะห์โครงสร้าง ด้วยเทคโนโลยี BIM ก่อนการผลิตชิ้นงานจริง

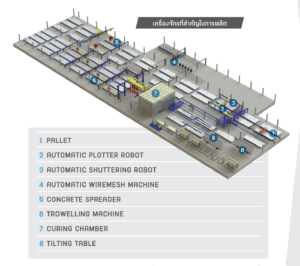

กระบวนการผลิต Precast แบบ Circulating Line System

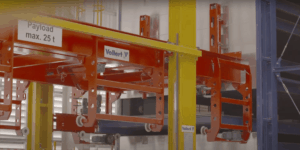

กระบวนการผลิต Precast Concrete ทั้งหมดเป็นเทคโนโลยีจากประเทศเยอรมนี ที่มีรูปแบบ Circulating Line System โดย Pallet จะเคลื่อนไปตาม Station ต่างๆ ภายในโรงงานโดยอัตโนมัติ และควบคุมคุณภาพตามมาตรฐาน PCI Code ประเทศสหรัฐอเมริกา

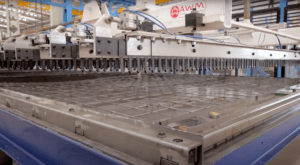

Pallet ที่ใช้ในกระบวนการผลิตของ CPAC เป็นแผ่นเหล็กชิ้นเดียวไร้รอยต่อจากเยอรมนี มีขนาด 4×12.5 เมตร ทำให้ผลิตชิ้นงานได้ปริมาณมาก และได้ผิวสัมผัสที่เรียบเนียน สม่ำเสมอ

และด้วยกระบวนการนี้ สามารถผลิตชิ้นงาน Precast Concrete อย่างต่อเนื่องได้ถึง 1,000 -1,500 ตารางเมตร/ วัน

กระบวนการผลิตชิ้นงาน Precast Concrete รูปแบบ Circulating Line System

Pallet จะเคลื่อนไปตาม Station ต่างๆ ภายในโรงงานโดยอัตโนมัติ

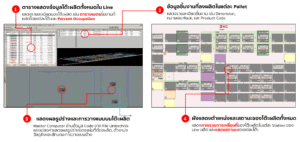

ควบคุมการผลิต Precast ด้วย Master Computer Unitechnik

ขั้นตอนในการผลิต Precast Concrete ถูกจัดการด้วยระบบ Master Computer Unitechnik ซึ่งรับและอ่านข้อมูลไฟล์ผลิต วางแผน จำลองการผลิต และควบคุมระบบผลิตให้เกิด Utilization สูงสุด โดยแสดงข้อมูล ได้แก่

- ข้อมูลโต๊ะผลิตทั้งหมดใน Line และรายละเอียดของโต๊ะผลิต อาทิ ตารางเมตร ชิ้นงานที่ผลิตโดยแต่ละโต๊ะ และ Percent Occupation

- ข้อมูลชิ้นงานที่ลงผลิตในแต่ละ Pallet แสดงรายละเอียดชิ้นงาน เช่น Dimension หมายเลข Rack และ Product Code

- แสดงผลรูปร่าง และการวางแบบบนโต๊ะผลิต โดย Master Computer อ่านข้อมูล Code จากไฟล์ Untechnik และแปลงค่าแสดงผลรูปร่างของแผ่นที่ต้องผลิต ตำแหน่งวัสดุฝัง และลักษณะการวางแบบข้าง

- ผังแสดงตำแหน่งและสถานะของโต๊ะผลิตทั้งหมด แสดงภาพรวมการเคลื่อนที่ของโต๊ะผลิตในแต่ละ Station ของ Line ผลิต และแสดงสถานะของแต่ละโต๊ะ

ข้อมูลที่แสดงบน Master Computer

8 ขั้นตอนการผลิต Precast

เริ่มวางแบบบน Pallet

กระบวนการผลิต เริ่มต้นที่ Shuttering Robot Station ซึ่ง Plotting Robot จะวาดแบบตามคำสั่งผลิตจากข้อมูลในไฟล์ Unitechnik ที่สร้างจาก Model 3D และหยิบลักษณะแบบเหล็กข้างมาวางให้สัมพันธ์กับรูปร่าง ทั้งขอบเขตแผ่น ช่องเปิด และตำแหน่งฝังวัสดุต่างๆบน Pallet ต่อจากนั้น Shuttering Robot จะวางแบบข้าง หรือ Shutter ด้วยระบบแม่เหล็กแรงดึงดูดสูง ซึ่งมี Lifting Capacity ถึง 4 ตัน

การผลิตที่ Station นี้ ถูกจัดการด้วยหุ่นยนต์ 100% จึงมีความแม่นยำสูง ความผิดพลาดน้อย ทำให้ชิ้นงานมีคุณภาพได้มาตรฐาน แต่ก็มีข้อจำกัดด้านความหนาของชิ้นงาน

Plotting Robot จะวาดแบบตามคำสั่งผลิต

Shuttering Robot จะวางแบบข้าง หรือ Shutter ด้วยระบบแม่เหล็กแรงดึงดูดสูง

วางแบบหล่อเพิ่มเติม

จากนั้น Pallet จะเคลื่อนเข้าสู่ Manual Molding Station เพื่อทำการวางแบบหล่อเพิ่มเติมด้วยกำลังคนในส่วนที่หุ่นยนต์ไม่สามารถจัดการได้ เช่น แบบข้างที่เป็นช่องเปิด หรือแบบข้างที่ Robot ไม่สามารถวาง Shutter ได้

วางแบบหล่อเพิ่มเติมด้วยกำลังคนในส่วนที่หุ่นยนต์ไม่สามารถจัดการได้

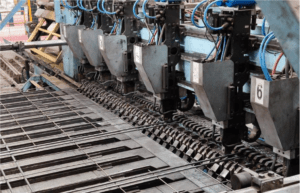

ทอตะแกรงเหล็ก

เครื่อง Auto Welding Machine จะอ่านข้อมูลเหล็กเสริมในไฟล์ Unitechnik ที่สร้างจากโมเดล 3D แล้วทอเชื่อมตะแกรงเหล็ก (Wire Mesh) ให้ได้ลักษณะตามแบบเป็นแผ่นๆโดยอัตโนมัติ จึงสามารถลดเวลาและกำลังคนในขั้นตอนการผูกตัดเหล็ก และลดโอกาสผิดพลาดในขั้นตอนการเสริมเหล็ก ทั้งนี้ตะแกรงเหล็กจากเครื่องทออัตโนมัติอาจไม่ได้สมบูรณ์แบบในทุกครั้ง ยังจำเป็นต้องมีการตัดแต่ง Mesh ในบางจุด

Auto Welding Machine ทอเชื่อมตะแกรงเหล็ก (Wire Mesh) ให้ได้ลักษณะตามแบบเป็นแผ่นๆโดยอัตโนมัติ

วางตะแกรงเหล็ก

ขั้นตอนถัดไป Pallet จะถูกนำเข้า Automatic Wire Mesh Station เพื่อรับตะแกรงเหล็ก จาก Auto Welding Machine แล้วจัดวางวัสดุฝัง หรือ Insert Parts ต่างๆ เช่น ท่อสายไฟ ท่อน้ำ หรือ Wireloop

Pallet จะถูกนำเข้า Automatic Wire Mesh Station เพื่อรับตะแกรงเหล็ก จาก Auto Welding Machine

เทคอนกรีต

ต้องมีการตรวจสอบคุณภาพชิ้นงานก่อนที่ Pallet จะถูกส่งไปยัง Concrete Spreader Station เพื่อเทคอนกรีต โดยคอนกรีตจะถูกส่งมาจาก Batching Plant ผ่าน Flying Bucket มาที่ Concrete Spreader ด้วยระบบอัตโนมัติ จึงสามารถควบคุมปริมาณคอนกรีตได้อย่างแม่นยำและสม่ำเสมอ การเขย่าคอนกรีตด้วยระบบ Oscillating System เป็นการเขย่าในแนวนอน ทำให้คอนกรีตที่ได้มีความสม่ำเสมอ และไม่ก่อให้เกิดมลภาวะทางเสียง

เทคอนกรีตที่ Concrete Spreader Station

ขัดผิวหน้าคอนกรีต

ต่อจากนั้น Pallet จะเคลื่อนต่อไป เพื่อทำการปาดผิวหน้าคอนกรีตให้ได้ระดับและปล่อยให้คอนกรีตเซ็ตตัว ก่อนส่งต่อไปยัง Trowelling Station เพื่อขัดผิวหน้าให้เรียบสม่ำเสมอ

ขัดผิวหน้าคอนกรีตให้เรียบสม่ำเสมอ

บ่มคอนกรีต

แผ่นคอนกรีตบน Pallet จะถูกบ่ม 6-8 ชั่วโมง ที่ห้องบ่ม หรือ Curing Chamber จนได้กำลังอัดตามมาตรฐานที่ออกแบบไว้

บ่มคอนกรีตที่ห้องบ่ม หรือ Curing Chamber

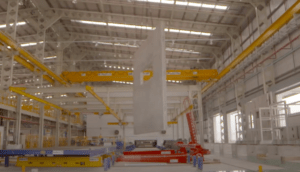

ยกแผ่นคอนกรีตออกจาก Pallet

ขั้นตอนสุดท้ายในกระบวนการผลิต ที่ Tilting Station แผ่นคอนกรีตจะถูกยกตั้งเพื่อความสะดวก ป้องกันความเสียหาย และลดปริมาณเหล็กเสริมในการยกชิ้นงานออก Precast Concrete จะถูกนำวางใส่ Rack แล้วจึงยกทั้ง Rack ด้วย Gantry Crane เพื่อนำแผ่นที่เสร็จแล้วเก็บเข้า Stockyard รอการจัดส่งไปยังหน้างานต่อไป

Precast Concrete จะถูกยกตั้งและนำวางใส่ Rack

นำแผ่น Precast Concrete ที่เสร็จแล้วเก็บเข้า Stockyard รอการจัดส่งไปยังหน้างานต่อไป

ด้วยนวัตกรรม Precast Concrete System ที่กระบวนการผลิตหลายส่วนถูกดำเนินการในโรงงาน จึงสามารถผลิตชิ้นงานจำนวนมาก ในต้นทุนที่ต่ำลง ทำให้ผู้ประกอบการทุกรายที่มีโครงการก่อสร้างอาคารแนวราบ หรือ Low-rise Building สามารถเข้าถึงเทคโนโลยีประสิทธิภาพสูงในระดับสากล และเพราะเป็นการผลิตในระบบอุตสาหกรรม ชิ้นงานแต่ละชิ้นจึงมีความสม่ำเสมอได้มาตรฐาน ทั้งเรื่องขนาด รูปร่าง และพื้นผิว

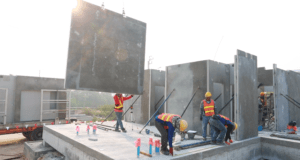

เมื่อนำชิ้นงาน Precast Concrete ออกจากโรงงานไปติดตั้งในสถานที่ก่อสร้าง จึงเหลือเพียงไม่กี่ขั้นตอน ทำให้ลดการใช้กำลังคน ลดความผิดพลาด และง่ายต่อการบริหารสต๊อค ทั้งยังบริหารหน้างานให้เป็นระเบียบเรียบร้อยได้มากกว่าการก่อสร้างทั่วไป

ภาพแสดงการติดตั้งผนังคอนกรีตสำเร็จรูปที่หน้างานก่อสร้าง

(ที่มา https://cpac.bv2dapp.com/th/product/268)

ต่อยอด Precast Concrete System ด้วยบริการที่ครบวงจร

ผู้ที่สนใจ นวัตกรรม Precast Concrete System จาก CPAC Green Solution สามารถติดต่อ เพื่อรับบริการออกแบบ จัดทำแบบโครงสร้าง และติดตั้งโดยทีมงานผู้เชี่ยวชาญ หรือดาวน์โหลดชิ้นส่วนสำเร็จรูปที่หลากหลาย ครอบคลุมทุกการใช้งาน อาทิ พื้น ผนัง บันได คาน ถาดห้องน้ำคอนกรีตสำเร็จรูป ฯลฯ ได้จาก BIMobject

สามารถดาวน์โหลด Catalogue ได้ที่นี่

นอกจากนี้ นวัตกรรม Precast Concrete System เป็นเพียงส่วนประกอบพื้นฐานด้านโครงสร้างของอาคาร Low-rise เท่านั้น อย่างไรก็ตามการก่อสร้างอาคารรูปแบบนี้ยังมีงานเกี่ยวเนื่องต่างๆ ไม่ว่าจะเป็นงานสถาปัตย์ และงานระบบ ซึ่ง CPAC Green Solution ได้มีบริการ นี้ครบวงจรในชื่อ Low-rise Building Solution อีกด้วย สนใจสอบถามเพิ่มเติมหรือปรึกษาผู้เชี่ยวชาญ Inbox คลิก! m.me/cpacthailand หรือติดต่อ CPAC Contact Center โทร. 02-555-5555